産業技術総合研究所(産総研)は、電気分解で従来より水素を大量に製造できる酸化物ナノ複合化陽極材料を開発したと発表しました。

この新しい陽極材料を開発したのは、産総研の 島田 寛之 主任研究員と山口 十志明 主任研究員で、水素社会の実現を促進する技術になると注目されています。

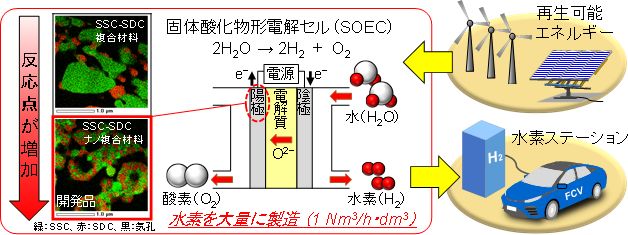

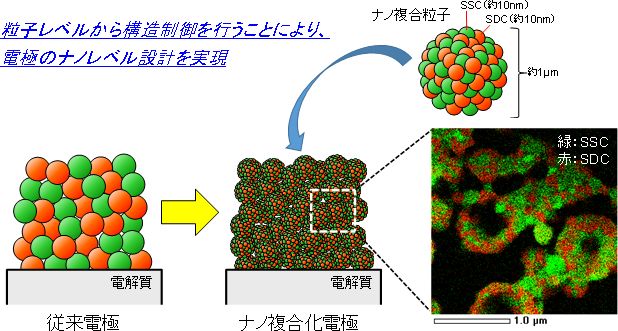

今回開発された新陽極材料は、サマリウムストロンチウムコバルタイト(SSC)とサマリウム添加セリア(SDC)という二種類の10 nmレベルの酸化物ナノ微粒子を均質に複合化したナノ複合粒子(二次粒子)で作られれていることが特徴で、ナノ複合粒子内にイオンの伝導経路を形成し、電極反応点数を飛躍的に増加させて、従来より大量の水素を電気分解で製造できるようになりました。

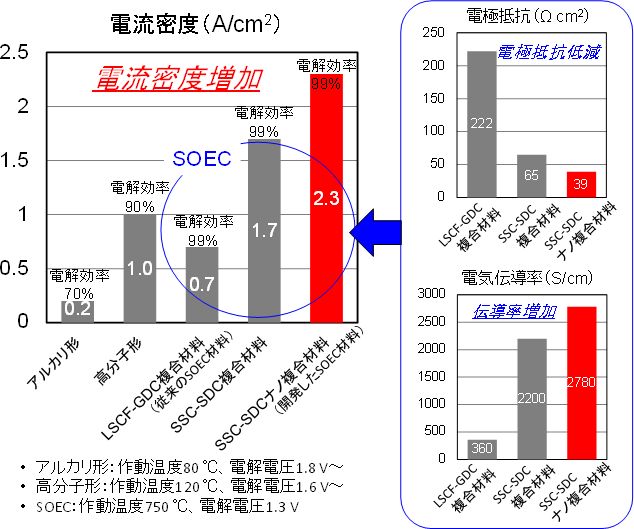

新陽極材料を使用した固体酸化物形電解セル(SOEC)の電流密度は、既存の水電気分解技術と比較して2〜10倍に達する2.3 A/cm2(750 ℃、電解電圧1.3 V)を実現しました。

このことは既存の電気分解技術より大量の水素を製造できることを表しており、水素ステーション用などの水素製造装置に新陽極材料を使用すれば、電気分解装置をコンパクト化することが期待でき、太陽光パネルで発電した電力で水素を製造できるエコ水素ステーションの実現・普及に近づくことができます。

(山内 博・画像:産総研)