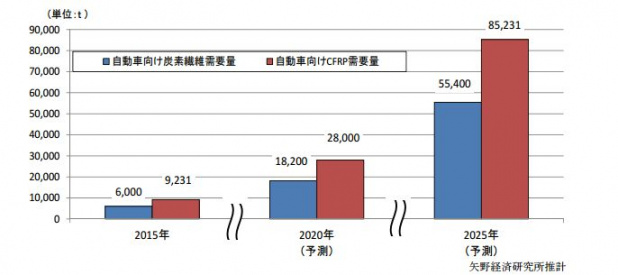

矢野経済研究所が、自動車向け炭素繊維強化プラスチック(CFPR)の世界需要予測を発表しました。

今回の発表された予測の調査は2016年7月〜10月に実施されたもので、調査対象は自動車メーカー、炭素繊維メーカー、関連メーカー、研究開発機関に及んでいます。

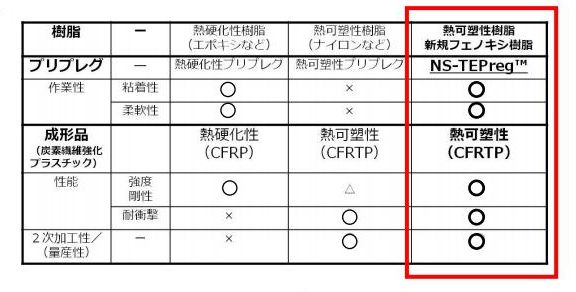

調査対象のCFPRとは、強化材に炭素繊維を用いた繊維強化プ ラスチックの総称で、マトリックスに熱硬化性樹脂を使用する炭素繊維強化熱硬化性プラスチック(CFRTS)、熱可塑性樹脂 を使用する炭素繊維強化熱可塑性プラスチック(CFRTP)を調査対象に含めています。

発表された調査結果によると、自動車向けCFPRの世界需要量は 2015年の時点で9,231tと推計され、2020年には28,000tに増加すると予測しています。ただし、今回の需要量集計には、燃料電池自動車(FCV)の水素タンクのCFPRは含まれていません。

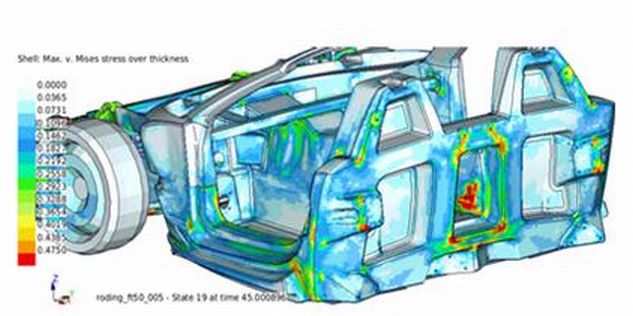

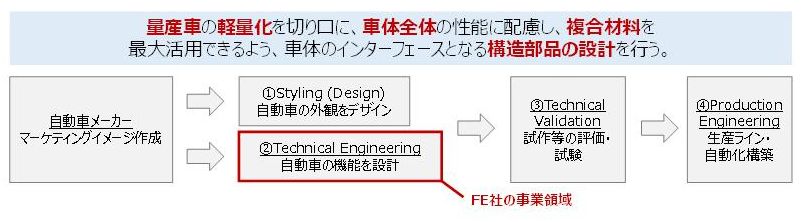

調査結果の分析によると、自動車向けにCFRPが本格的に採用されはじめるのは2017年頃からで、2020年頃までは車体構造材のモノコックにCFRPを採用するのはBMWの i3/i8 のような高級車に限定されるとしています。

高級車の車体構造材でのCFRP採用や、部品材料の鉄からCFPRへの置き換えを中心とする需要で、2020年の自動車向けCFRP需要量は28,000tに増加するという予測結果を導き出しています。

その後、自動車の「マルチマテリアル化」が進展し、2025 年には世界の自動車向け CFRP需要量は、85,231tに達すると予測しています。

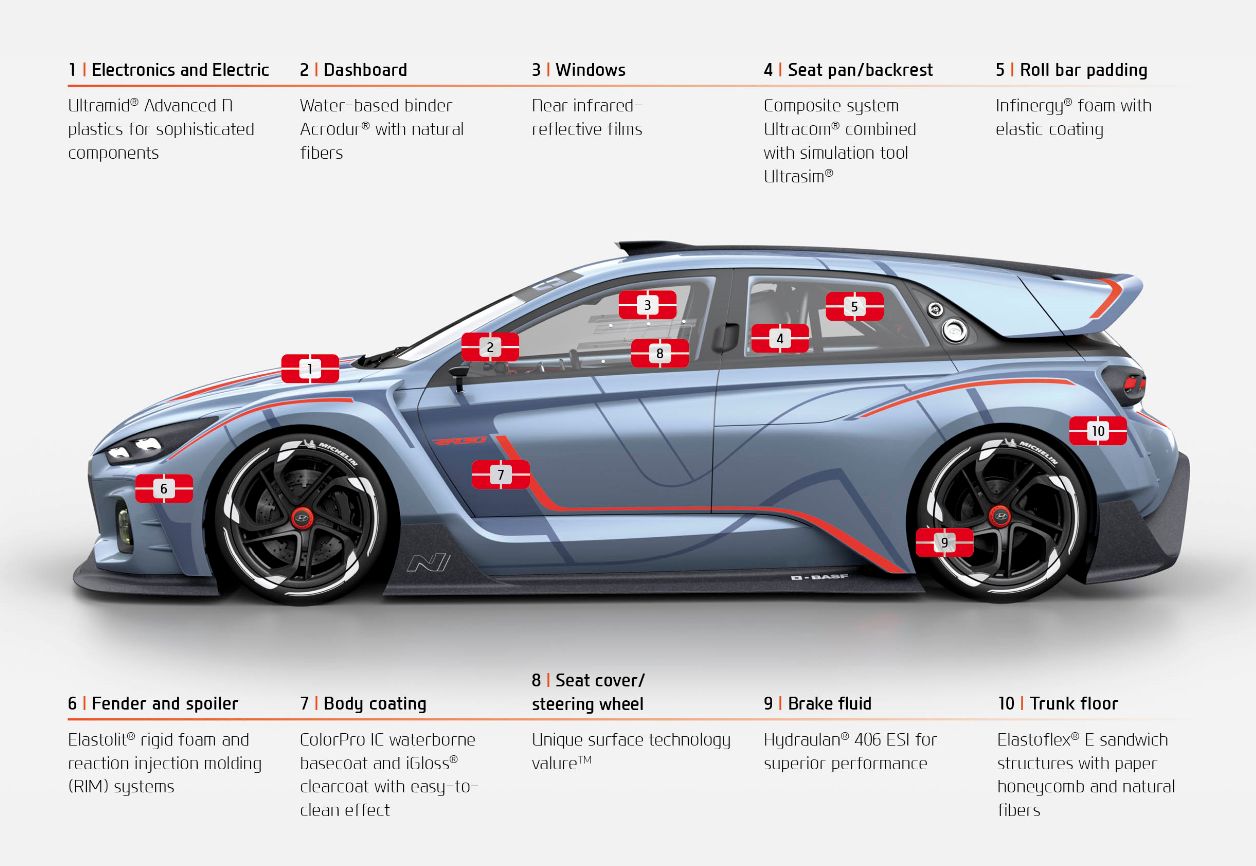

2020年から2025年のCFPR需要量増加予測は、車体設計全体での材料採用の見直しとハイブリッド材料(鉄+CFRP、アルミニウム+CFRP)に代表される「マルチマテリアル化」が自動車向けの素材分野で進み、その過程で、高級車からより低価格帯の大衆車にCFRP採用が拡大することによると分析しています。

今回の予測全体を最近の自動車業界の動向に照らし合わせてみると、素材メーカーでは東レ、帝人などが自動車向けのCFPRを手がけており、CFPRを採用する高級車以外の自動車メーカーでは、トヨタが新型プリウスPHVのバックドアにCFPRを採用し、CFPRを含むバックドアの量産性確保のために新型プリウスPHVの発売開始が遅れているのでは、と噂されていることが想起されます。

(山内 博・画像:矢野経済研究所、東レ、帝人)