最近耳にする機会が増えている高齢者による歩行者等への加害事故。

人は年齢を重ねるごとに老化が進み、反射神経や視力の衰えからくる対応能力の低下から、誰しもが常に危険と隣り合わせの状態にあります。

中でも「ペダルの踏み間違い」による事故は、年間6,000件を超える規模で発生しており、その多くがコンビニやショッピングセンターなどの駐車場内での発進・後退時に起きているそうです。

MT車の場合、運転時に常にギアの選択や、頻繁なペダル操作が必要だけに、脳が活性化される傾向にありますが、AT車が主流の現在では運転が「安楽化」しており、その副作用として「うっかり」や「ボンヤリ」による事故が増える傾向にあるようです。

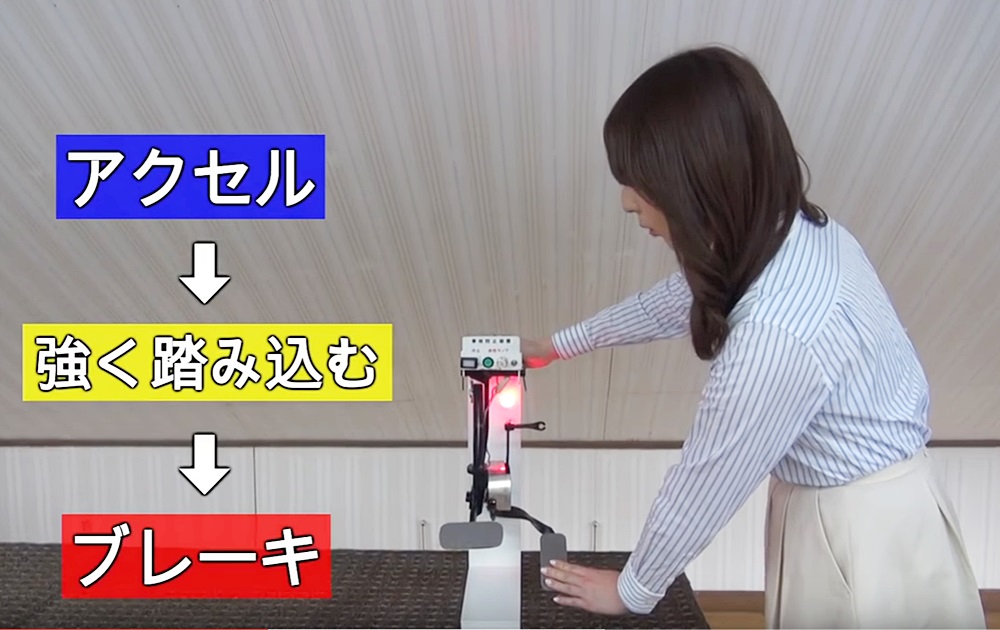

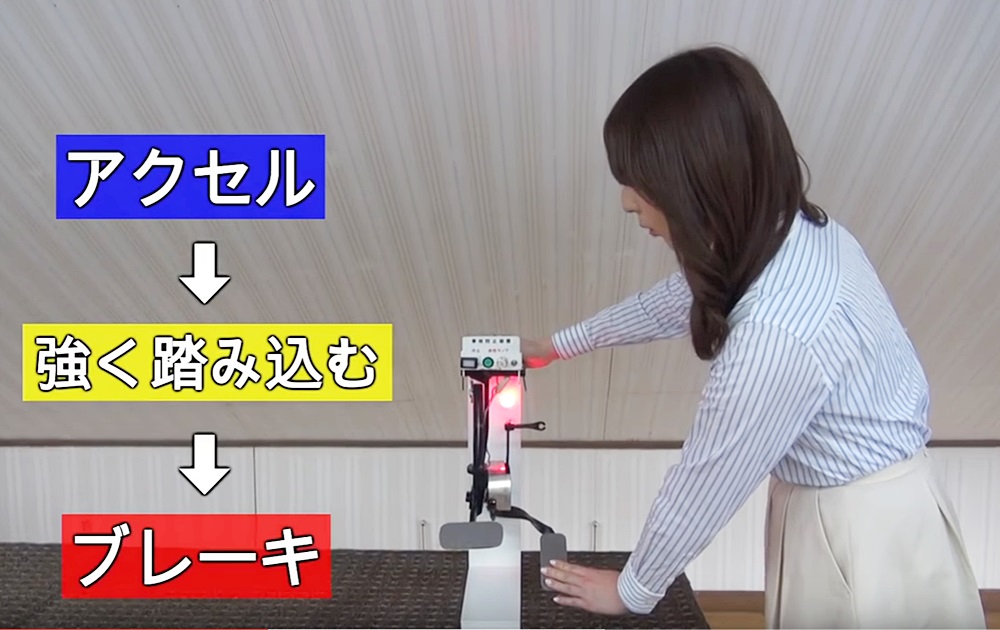

「ペダルの踏み間違い」による事故は、実は「踏み換え忘れ」により発生しているといいます。運転時にパニック状態に陥ると、アクセルからブレーキへの踏み換え操作が省かれ、ブレーキを強く踏んだつもりが、実際にはアクセルを強く踏み続けることになってしまうようです。

当然クルマは急加速しますが、ドライバーは意図しない加速が発生したと勘違いし、その恐怖から、さらにアクセルペダル(ブレーキのつもり)を踏み続けることに……

そこで重要になってくるのが、こうした操作ミスの未然防止。現状のAT車に何らかの工夫を施す必要性が高まっていることから、最近では低コストで後付けが可能な画期的な発明品が登場しています。

その一つがナンキ工業が開発した「STOPペダル」。

例えペダルを踏み間違えたとても、前進、後退のどちらの場合でもクルマが止まる仕組みで、同社ではこの開発品を100台ほど生産し、希望者に無料提供していくそうです。

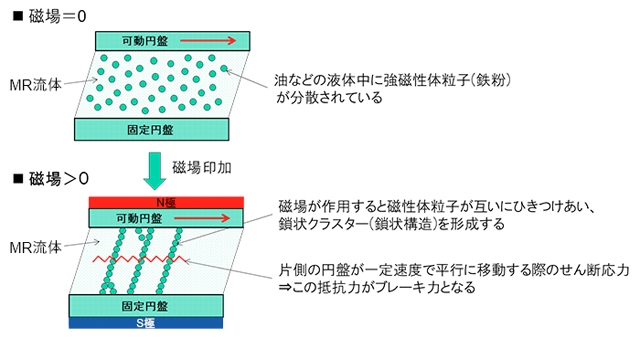

また、熊本県の町工場、ナルセ機材からはアクセルとブレーキを一体化した「ワンペダル」と称する発明品が登場しています。

ペダルの踏み換え操作を不要にしたもので、操作方法は至って簡単。

ぺダルを踏めばブレーキが作動、足を横にずらせばアクセルが作動し、アクセルONの状態でブレーキを踏めばアクセルが解除される仕組みになっています。

ペダルを踏む操作をブレーキに限定することで、踏み間違える可能性を排除したという訳です。

最近では20代のドライバーでもペダルの踏み間違い事故が多発しているそうで、もはやこうした対策の必要性は高齢者だけに留まらない状況。

究極の対策としてAI(人工知能)を使った「自動運転車」が研究される一方で、こうした身近で即効性が期待できる打開策が、自動車メーカー側から一刻も早く提案されることを望まずにはいられません。

(Avanti Yasunori)

【関連記事】

安倍首相、高齢ドライバーによる加害事故多発で対策指示!

http://clicccar.com/2016/11/17/417457/

高齢者の踏み間違い事故への救世主となるか?「ワンペダルフィーリング」

http://clicccar.com/2016/11/14/416892/

【関連リンク】

ナルセ機材有限会社「ワンペダル」

http://www.onepedal.co.jp/